高精密镜面轴棒在加工过程中容易产生热变形、应力变形和机械变形,这直接影响轴棒的精度和使用寿命。防止加工变形首先需要选择合适的材料,低膨胀系数、高强度钢材或合金通常具有更好的加工稳定性。轴棒毛坯在加工前应经过应力消除处理,如退火或时效处理,以减小内部应力。加工过程中,合理安排切削参数是防止变形的关键,切削速度过快或刀具压力过大都可能引起局部受热膨胀,导致轴棒弯曲。使用高精密机床和夹具可以有效固定轴棒,减少机械振动和偏移。多段加工策略也很重要,将粗加工和精加工分开,先去除大部分余量,再进行轻切精加工,可以降低热量积累和应力集中。冷却液的使用能够带走加工热量,降低局部温度,防止热变形,同时润滑作用可以减少刀具磨损,保证表面质量。

加工环境温度的控制同样重要,恒温车间可以减少温度波动带来的膨胀变形。在长轴棒加工中,可采用双支撑或滚动支撑夹具,均匀分布受力,避免因悬空导致的弯曲。加工完成后,还可以进行矫正或研磨,消除微小变形,确保轴棒达到设计要求。高精密镜面轴棒通常要求直线度和圆度较高,因此综合控制材料、机床、刀具、加工参数和环境,是防止加工变形的关键措施。定期检测加工轴棒的尺寸偏差,及时调整工艺参数,可以保证生产稳定性和轴棒质量。总之,防止加工变形需要从材料选择、毛坯处理、切削控制、夹具支撑、冷却管理和后续矫正等多方面综合考虑,才能确保高精密镜面轴棒的精度和性能稳定。

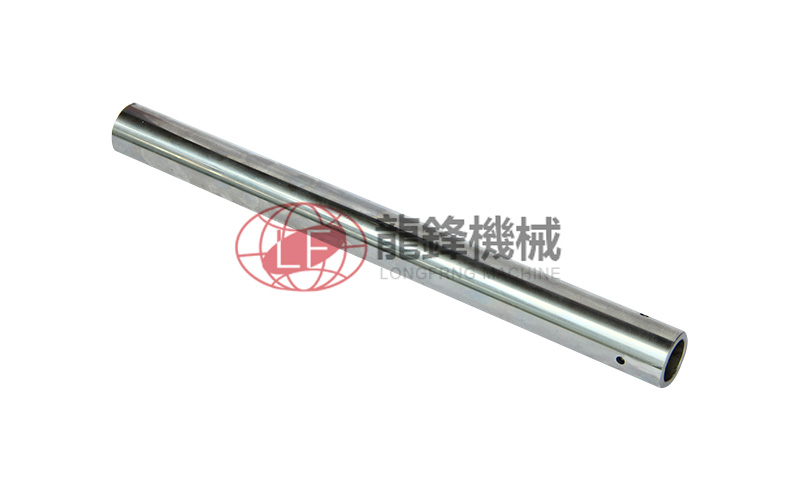

高精密鏡面軸棒

高精密鏡面軸棒 高精密鏡面軸棒

高精密鏡面軸棒