熱處理工藝在精密鏡面軸棒的製造過程中扮演核心角色,對其硬度、韌性、抗磨耗性以及尺寸穩定性具有決定性影響。無論應用於導軌系統、精密線性運動、光學設備支撐或醫療裝置內部結構,鏡面軸棒的機械性能與表面穩定性均高度依賴熱處理品質。

鏡面軸棒多以高碳鉻鋼或合金結構鋼為材料,為了達到所需的硬度與耐磨性,需進行淬火與回火處理。淬火可使金屬組織由鐵素體與珠光體轉變為馬氏體,顯著提升硬度與抗變形能力。隨後透過回火工藝,可釋放內部應力,同時增強材料的韌性與抗裂性,確保軸棒在高負載、高速滑動等工況下的穩定性。

若缺乏適當熱處理或熱處理流程控制不當,可能導致材料硬度不足、結構疏鬆、尺寸變形等問題,不僅影響鏡面處理效果,還會造成後續配合誤差,進一步縮短整機壽命。此外,在鏡面研磨或拋光過程中,未經充分熱處理的材料表層易產生燒傷或顆粒脫落,導致表面粗糙度超標。

熱處理亦關聯到精密尺寸穩定性。鏡面軸棒需配合滑塊、軸承等組件緊密配合,若熱膨脹係數或組織穩定性不佳,長時間使用後可能產生微變形,影響定位精度與運動線性。透過多次回火、低溫時效等工藝處理,可提升材料內部結晶結構的穩定性,減少後續變形風險。

除基本淬火與回火外,部分高端應用也採用表面滲氮、感應淬火等方式,形成表硬芯韌結構,兼顧耐磨耗與抗衝擊性能,進一步提升可靠度。

鏡面軸棒在設計選型階段,應根據使用環境與載荷條件,明確熱處理要求與檢驗標準,並於製造過程中建立嚴格的溫控、保溫與冷卻流程控制體系,確保產品的機械性能與尺寸精度達成一致,滿足高精度設備穩定運行的長期需求。

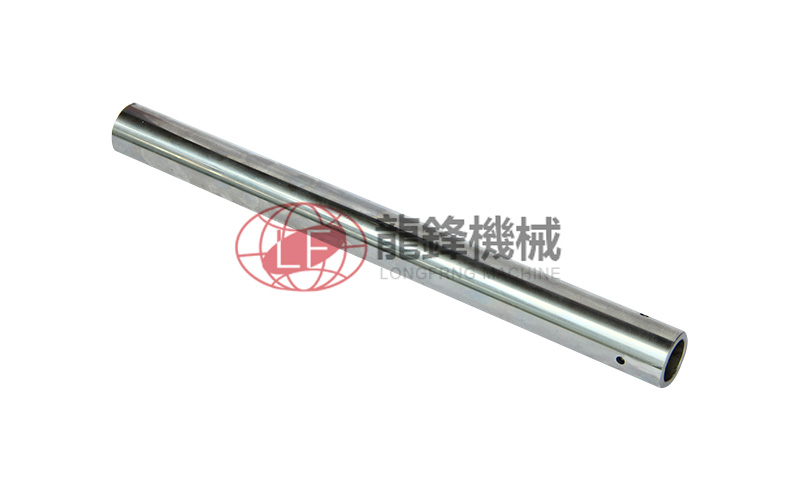

高精密鏡面軸棒

高精密鏡面軸棒 高精密鏡面軸棒

高精密鏡面軸棒